-

Jaké jsou procesy formování izolačních žáruvzdorných cihel

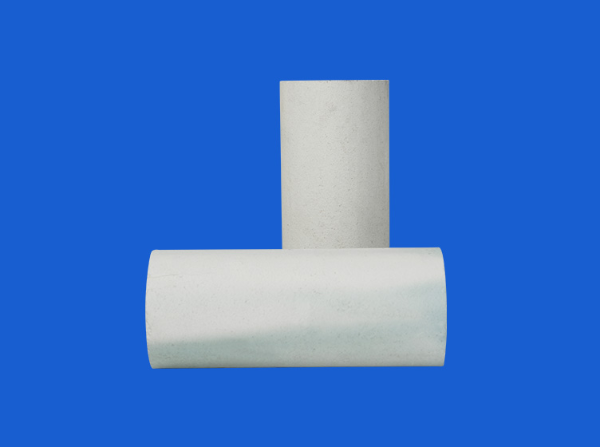

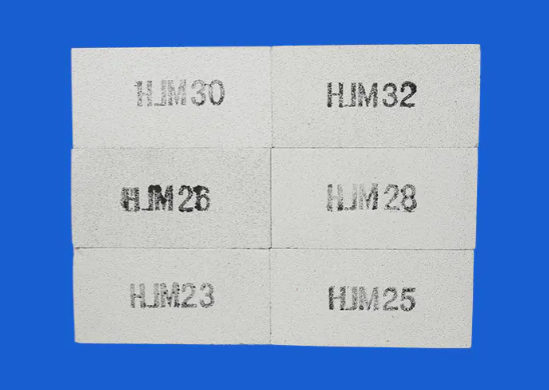

Izolační žáruvzdorné cihly hrají zásadní roli v oblasti vysokoteplotního průmyslu a jejich lisovací proces je klíčovým článkem při určování kvality a výkonu produktu. Volba procesu lisování neovlivňuje pouze strukturální stabilitu a tepelně izolační vlastnosti produktu, ale také přímo souvisí s efektivitou výroby a kontrolou nákladů. Pochopení vlastností a použitelného rozsahu různých metod formování má proto velký význam pro zlepšení konkurenceschopnosti produktu. Technologie vstřikování kaše Vstřikování v kaši je účinný proces formování vhodný pro tenkostěnné duté výrobky. Tato metoda vstřikuje bahno do sádrové formy a využívá vlastnosti sádry absorpce vody k postupné absorpci vlhkosti v bahně za vzniku relativně suchého filmu bahna. Jak čas plyne, bahenní film stále houstne a nakonec dosáhne požadované tloušťky zeleného tělesa. V tomto okamžiku vylijte přebytečné bahno ve formě a po dosažení určité pevnosti zelený korpus odformujte, vysušte a opravte. Obsah vlhkosti v kalu pro vstřikování suspenze je obvykle mezi 35 % a 45 % a je široce používán při výrobě tenkostěnných dutých výrobků, jako jsou termočlánkové pouzdra, vysokoteplotní pecní trubky a kelímky. Tento proces může účinně zlepšit efektivitu výroby a snížit náklady při zajištění kvality produktu. Lisování plastů (vytlačování) Lisování plastů, známé také jako vytlačování, se používá hlavně k výrobě polotovarů ve tvaru pásů a trubek. Tento proces využívá plastickou hlínu s obsahem vody 16 % až 25 % a používá kontinuální spirálový extrudér nebo lopatkový mixér ve spojení s hydraulickým lisem k míchání, vytlačování a formování hlíny. Během procesu vytlačování prochází hlína otvorem matrice pod silným tlakem, aby vytvořila polotovar s jednotným průřezem. Tato lisovací metoda má výhody vysoké výrobní účinnosti, stabilní velikosti polotovaru a dobré povrchové úpravy a je zvláště vhodná pro výrobu pásových a trubicovitých žáruvzdorných výrobků s jednotnými průřezy. Technologie strojního lisování Strojní lisování, také známé jako polosuché tvarování, používá k přípravě polotovaru hlínu s obsahem vody asi 2 % až 7 %. Tento proces je formován různými lisy na cihly, pěchovacími stroji a vibračními stroji. Ve srovnání s lisováním plastů má polotovar vyrobený strojním lisováním vyšší hustotu a pevnost, menší smrštění během sušení a vypalování a velikost produktu se snadno ovládá. Strojní lisování je jednou z běžně používaných metod tváření při výrobě žáruvzdorných materiálů a je široce používáno při výrobě pokročilých žáruvzdorných materiálů, jako je tavený korund, mullit a zirkonový korund. Při strojním lisování může být také rozdělen do různých specifických metod tváření, aby vyhovoval různým potřebám výroby. Lis třecích cihel používá třecí kolečko k pohonu jezdce, aby se pohyboval nahoru a dolů vodícím šroubem a přitlačoval bláto. Zařízení má jednoduchou strukturu, snadno se ovládá a udržuje a má silnou přizpůsobivost. Jedná se o tvářecí zařízení, které je široce používáno ve výrobě žáruvzdorných materiálů. Hydraulický lis na cihly generuje statický tlak přenosem kapalné energie, funguje hladce, oboustranné tlakování a snadno se nastavuje tlak. Může splňovat požadavky procesu tváření žáruvzdorných výrobků a zajistit kvalitu lisovaných cihel. Vysoce výkonné hydraulické lisy na cihly jsou také vybaveny funkcí vakuového odplyňování, která je vhodná pro tvarování různých žáruvzdorných výrobků, jako jsou velké konvertorové obkladové cihly a speciální produkty obsahující uhlík. Pákový lis na cihly využívá mechanickou pákovou konstrukci k provádění oboustranného natlakování v pevné formě. Jeho hodnota zdvihu je konstantní, což je vhodné pro výrobu různých žáruvzdorných cihel. Tento způsob lisování má výhody flexibilního provozu a vysoké efektivity výroby a je jednou z nepostradatelných technologií lisování v oblasti žáruvzdorných materiálů.

Přečtěte si více -

Jaké jsou klíčové kroky ve výrobním procesu izolačních žáruvzdorných cihel

Izolační žáruvzdorné cihly jsou klíčovým materiálem, který dokáže udržet strukturální stabilitu a tepelně izolační výkon v prostředí s extrémně vysokou teplotou. Jsou široce používány v mnoha průmyslových oblastech, jako je metalurgie, stavební materiály a chemikálie. Jeho výrobní proces je složitý a jemný a každý článek přímo ovlivňuje kvalitu a výkon konečného produktu. Ve výrobním procesu jsou prvními kroky příprava a třídění surovin. Vysoce kvalitní suroviny jsou základem pro výrobu vysoce kvalitních izolačních žáruvzdorných cihel. Mezi hlavní suroviny patří oxid křemičitý, oxid hlinitý a jíl. Výběr surovin závisí na požadované žáruvzdornosti a tepelné izolaci. Musí být přísně tříděny a drceny, aby byla zajištěna jednotná velikost částic, což je vhodné pro následné zpracování. Zejména u křemičitých izolačních žáruvzdorných cihel nesmí být obsah SiO2 nižší než 91 %, aby byl zajištěn vynikající výkon výrobku. Dále jsou klíčovými články jemné mletí prášku a třídění kameniva. Vytříděné suroviny je třeba jemně rozemlít pomocí zařízení, jako jsou kulové mlýny nebo vzduchové mlýny, aby se suroviny rozemlely na jemný prášek, čímž se zvýší vazebná síla mezi částicemi a zlepší se hustota produktu. Současně je třeba prosévat agregáty (větší částice), aby se zajistilo, že částice různých velikostí mohou být přiměřeně porovnány v následných vzorcích, aby vytvořily stabilní strukturu. Výrobní proces vstupuje do kritického článku ve fázi formulace a rovnoměrného míchání. Tato fáze určuje výkon konečného produktu. Podíl různých surovin je přesně vypočítán na základě požadované žáruvzdornosti, tepelně izolačních vlastností a specifických požadavků zákazníka. Po smíchání ingrediencí se všechny suroviny v mixéru rovnoměrně rozmixují. Tento proces vyžaduje přísnou kontrolu množství přidané vody a doby míchání, aby byla zajištěna stejnoměrnost a plasticita bahna. Lisovací proces je proces přeměny rovnoměrně promíchaného bahna na polotovar požadovaného tvaru. Existují různé způsoby lisování pro izolaci žáruvzdorných cihel, včetně injektážního lisování, lisování plastů (extruzní lisování) a strojního lisování. Injektážní lišta je vhodná pro tenkostěnné duté výrobky, jako jsou manžety termočlánků; plastové výlisky se často používají pro výrobu polotovarů, jako jsou trubky; a strojní lisování se stalo nejrozšířenější metodou formování v současné výrobě žáruvzdorných materiálů díky své husté struktuře polotovaru, vysoké pevnosti a snadné kontrole velikosti. Vytvořený polotovar je třeba vysušit, aby se odstranila přebytečná vlhkost a zabránilo se prasklinám v důsledku nadměrného odpařování vlhkosti během procesu vypalování. Vysušený polotovar vstupuje do pece pro vysokoteplotní výpal. Během tohoto procesu procházejí minerální složky v surovinách řadou fyzikálních a chemických změn za vzniku stabilní krystalové struktury, která izolačním žáruvzdorným cihlám dodává vynikající požární odolnost a tepelně izolační vlastnosti. Přísná kontrola teploty a času vypalování je klíčem k zajištění kvality a výkonu produktu. Nakonec je třeba pálené izolační žáruvzdorné cihly vyleštit, aby se odstranily povrchové vady a otřepy, čímž se zlepší estetika a výkon výrobku. Hotové výrobky jsou přísně vybírány tak, aby byly odstraněny cihly, které nesplňují standardy kvality, což zajišťuje, že každá dodávaná izolační žáruvzdorná cihla splňuje průmyslové normy a požadavky zákazníků.

Přečtěte si více -

Jaké faktory souvisí s tepelnou vodivostí keramických vláken a výrobků?

Keramická Vlákna A Výrobky jsou široce používány v oblastech s vysokou teplotou, jako je metalurgie, letecký a chemický průmysl, díky svým dobrým tepelně izolačním vlastnostem. Tepelná vodivost je důležitým ukazatelem pro měření tepelné vodivosti materiálů. Nízká tepelná vodivost keramických vláken jim umožňuje účinně snižovat tepelné ztráty v prostředí s vysokou teplotou, a tím zlepšovat energetickou účinnost. 1. Materiálové složení Tepelná vodivost keramických vláken nejprve úzce souvisí s jejich materiálovým složením. Keramická vlákna se obvykle skládají z anorganických látek, jako je hliník, křemík a zirkonium. Poměry různých složek přímo ovlivňují mikrostrukturu materiálu a tepelnou vodivost. Například keramická vlákna s vyšším obsahem hliníku mají obecně nižší tepelnou vodivost, protože přídavek hliníku zvyšuje izolační účinek materiálu. Navíc použití zirkonia může dále zlepšit odolnost vůči vysokým teplotám a může také ovlivnit tepelnou vodivost. 2. Průměr a struktura vlákna Průměr a struktura keramických vláken má také významný vliv na tepelnou vodivost. Čím je vlákno tenčí, tím větší je jeho povrch a schopnost tvořit více plynových mezivrstev. Tyto vrstvy plynu pomáhají snižovat vedení tepla, čímž snižují tepelnou vodivost. Hodnotit. Naproti tomu tlustší vlákna zvyšují cestu vedení tepla pevnou látkou, čímž zvyšují tepelnou vodivost. Optimalizací průměru vláken lze tedy výrazně zlepšit jejich tepelně izolační vlastnosti. 3. Hustota Hustota keramického vlákna přímo ovlivňuje jeho tepelnou vodivost. Keramické vlákno s nižší hustotou má obvykle lepší tepelnou izolaci, protože nižší hustota znamená více plynových mezivrstev, což pomáhá snižovat vedení tepla. Naopak příliš vysoká hustota může mít za následek zvýšenou tepelnou vodivost. Během výrobního procesu lze tepelnou vodivost materiálu účinně řídit úpravou jeho hustoty. 4. Teplota Teplota má také důležitý vliv na tepelnou vodivost keramických vláken. S rostoucí teplotou se zvyšuje tepelná vodivost materiálu. To je způsobeno zvýšeným pohybem atomů a molekul při vysokých teplotách, což podporuje vedení tepla. Ve vysokoteplotních aplikacích je proto třeba uvažovat změny tepelné vodivosti keramických vláken při skutečných provozních teplotách, aby se zajistil jejich tepelně izolační účinek v konkrétním prostředí. 5. Obsah vlhkosti Obsah vlhkosti keramických vláken má také významný vliv na tepelnou vodivost. Přítomnost vlhkosti zvýší tepelnou vodivost prostřednictvím odpařování nebo vedení tepla, zejména v prostředí s vysokou vlhkostí. Aby byla zachována nízká tepelná vodivost keramického vlákna, je třeba co nejvíce kontrolovat jeho obsah vlhkosti, aby se zabránilo nadměrné vlhkosti ovlivňující jeho tepelně izolační vlastnosti. 6. Výrobní proces Výrobní proces keramických vláken také ovlivňuje jejich tepelnou vodivost a použití různých technik formování a slinování může vést k rozdílům v mikrostruktuře materiálu, a tím ovlivnit tepelnou vodivost. Rozumné parametry procesu mohou účinně zlepšit tepelně izolační výkon vlákna a snížit tepelnou vodivost.

Přečtěte si více -

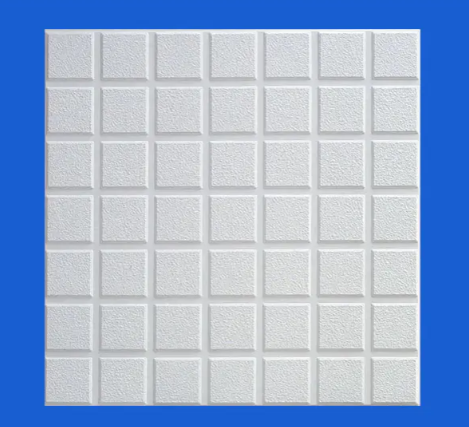

Proč je Calcium Silicon Plate tak odolný vůči korozi?

Vápno-křemíková deska je důležitý materiál široce používaný v metalurgii, chemickém průmyslu, stavebnictví a dalších oborech. Díky dobré odolnosti proti korozi funguje dobře v mnoha drsných prostředích. V následující části se bude diskutovat o tom, proč má Calcium Silicon Plate dobrou odolnost proti korozi z mnoha aspektů, jako je složení materiálu, fyzikální vlastnosti, aplikační prostředí a povrchová úprava. 1. Materiálové složení Vápník Silicon Plate se skládá hlavně ze dvou prvků: vápníku (Ca) a křemíku (Si). Vápník má ve slitině silné redukční vlastnosti a může účinně reagovat s korozivními prvky, jako je kyslík a síra, za vzniku stabilního kalcifikace, čímž chrání substrát před korozí. Křemík nejen zlepšuje pevnost a odolnost slitiny proti opotřebení, ale přispívá také k odolnosti proti korozi. Kombinace těchto dvou umožňuje Calcium Silicon Plate vytvořit ochranný oxidový film v korozivním prostředí a dále zlepšit jeho odolnost proti korozi. 2. Fyzikální vlastnosti Fyzikální vlastnosti Calcium Silicon Plate také přispívají k jeho dobré odolnosti proti korozi. Slitina může udržovat stabilní výkon při vysokých teplotách a může odolávat erozi různých chemických médií. Jeho dobrá tepelná vodivost a elektrická vodivost mu umožňují dobře fungovat v prostředí s vysokou teplotou nebo vysokým proudem. Nízký koeficient roztažnosti desky ze slitiny vápníku a křemíku navíc snižuje pravděpodobnost deformace při změně teploty, čímž se snižuje poškození materiálu způsobené napětím, čímž se snižuje riziko koroze. 3. Prostředí aplikace Deska ze slitiny vápníku a křemíku se obvykle používá v chemických zařízeních, metalurgických pecích a vysokoteplotních reaktorech, které jsou často doprovázeny vysokou teplotou, vysokou vlhkostí a korozivními plyny. Jeho dobrá odolnost proti korozi umožňuje desce ze slitiny vápníku a křemíku pracovat stabilně po dlouhou dobu v extrémních prostředích, což snižuje frekvenci údržby a výměny materiálů a snižuje provozní náklady. V petrochemickém, farmaceutickém, potravinářském průmyslu a dalších průmyslových odvětvích je deska ze slitiny vápníku a křemíku široce používána při výrobě skladovacích nádrží, potrubí a reaktorů, aby byla zajištěna bezpečná výroba. 4. Povrchová úprava Proces povrchové úpravy desky ze slitiny vápníku a křemíku také výrazně zlepšuje její odolnost proti korozi. Mezi běžné metody ošetření patří stříkání, pokovování ponorem a galvanické pokovování. Tyto povrchové úpravy mohou na povrchu slitinové desky vytvořit ochranný film, který účinně blokuje pronikání korozivních médií. Například technologie žárového zinkování může vytvořit zinkovou vrstvu na povrchu desky ze slitiny vápníku a křemíku pro zvýšení její odolnosti proti korozi. Tímto způsobem se prodlouží životnost desky ze slitiny vápníku a křemíku a výrazně se sníží náklady na údržbu. Dobrá korozní odolnost desky ze slitiny vápníku a křemíku pochází z jejího jedinečného materiálového složení, dobrých fyzikálních vlastností, vhodného aplikačního prostředí a účinné technologie povrchové úpravy. Tyto faktory spolupracují, aby umožnily deskám ze slitiny vápníku a křemíku udržovat stabilní výkon v různých drsných podmínkách a být široce používány v různých oblastech. S pokrokem vědy a technologie se bude výrobní proces a technologie aplikace desky ze slitiny vápníku a křemíku nadále zlepšovat a její odolnost proti korozi se bude i nadále zlepšovat, což poskytuje spolehlivější výběr materiálu pro průmyslové a stavební obory.

Přečtěte si více -

Jaký vliv má stavební technologie na stabilitu monolitických žáruvzdorných materiálů?

Monolitické žáruvzdorné materiály hrají důležitou roli ve vysokoteplotních průmyslových zařízeních a jejich konstrukční technologie má přímý vliv na stabilitu a životnost materiálu. Rozumné konstrukční metody mohou zajistit, že monomerní žáruvzdorný materiál dosáhne nejlepšího výkonu v praktických aplikacích, zatímco nesprávná konstrukční technologie může způsobit praskliny, odlupování a další problémy, a tím ovlivnit celkovou stabilitu. 1. Příprava materiálu Příprava monomerních žáruvzdorných materiálů před stavbou je zásadní. Základem je zajistit nejprve kvalitu a poměr surovin. Jednotnost materiálu: Před stavbou je třeba monomerní žáruvzdorné materiály zcela promíchat, aby bylo zajištěno, že komponenty jsou rovnoměrně rozmístěny, aby se předešlo místním nedostatkům ve výkonu. Kontrola vlhkosti: Přídavek vlhkosti by měl být během používání přísně kontrolován. Příliš mnoho nebo příliš málo vlhkosti ovlivní výkon a účinek vytvrzování materiálu. 2. Způsob výstavby Způsob konstrukce monomerních žáruvzdorných materiálů přímo ovlivňuje jejich stabilitu. Mezi běžné konstrukční metody patří lití, stříkání a lití. Proces lití: Během procesu lití je nutné zajistit, aby byl materiál rychle a rovnoměrně naplněn do zařízení, aby se zabránilo vzniku dutin nebo bublin. Tyto vady sníží pevnost a tepelně izolační vlastnosti materiálu. Proces stříkání: Při stříkání musí být zajištěna rychlost pohybu a úhel stříkání stříkací pistole, aby se dosáhlo rovnoměrné tloušťky nátěru. Nerovnoměrné stříkání může způsobit místní oslabení, a tím ovlivnit žáruvzdorný výkon. Proces odlévání: Během procesu odlévání je třeba věnovat pozornost designu a povrchové úpravě formy, aby se snížilo poškození při vyjímání z formy a zajistila se celistvost žáruvzdorného materiálu. III. Vytvrzování a sušení Po dokončení stavby jsou vytvrzování a sušení klíčovými kroky k zajištění stability monolitických žáruvzdorných materiálů. Doba vytvrzování: Doba vytvrzování by měla být přiměřeně uspořádána podle vlastností materiálu. Příliš krátká doba vytvrzování může vést k nedostatečné pevnosti materiálu a příliš dlouhá doba vytvrzování může způsobit smrštění a praskliny. Kontrola teploty a vlhkosti: Teplota a vlhkost prostředí vytvrzování a sušení jsou rozhodující pro stabilitu materiálu. Vysoká teplota a nízká vlhkost prostředí pomáhá urychlit vytvrzování, ale příliš rychlé schnutí může způsobit praskliny. Proto by měla být přijata vhodná opatření ke kontrole podmínek prostředí. IV. Monitoring během výstavby Během procesu výstavby může monitorování v reálném čase účinně předejít potenciálním problémům. Technické školení: Stavební pracovníci by měli projít odborným školením, ovládat stavební techniky a materiálové charakteristiky a omezit problémy způsobené nesprávným provozem. Kontrola kvality: Po výstavbě by měly být provedeny nezbytné kontroly kvality materiálů, aby se zajistilo, že splňují požadavky na design, aby se včas odhalily a opravily problémy. Stavební proces hraje zásadní roli ve stabilitě monolitických žáruvzdorných materiálů. Příprava materiálu, konstrukční metody, procesy vytvrzování a sušení a pozdější řízení údržby jsou klíčové faktory ovlivňující jejich výkon a spolehlivost. Prostřednictvím vědeckých a rozumných konstrukčních procesů lze zlepšit stabilitu monolitických žáruvzdorných materiálů, prodloužit jejich životnost a mohou hrát větší roli ve vysokoteplotních průmyslových aplikacích. Aby bylo tohoto cíle dosaženo, musí stavební pracovníci plně porozumět každému článku ve stavebním procesu, aby byla zajištěna spolehlivost a bezpečnost monolitických žáruvzdorných materiálů v extrémních podmínkách.

Přečtěte si více -

Jaké faktory souvisí s tepelně izolačními vlastnostmi izolačních žáruvzdorných cihel?

Izolační žáruvzdorné cihly hrají důležitou roli ve vysokoteplotních průmyslových aplikacích, zejména v pecích a zařízeních pro tepelné zpracování. Hlavní funkcí těchto cihel je poskytovat dobrou tepelnou izolaci, aby se snížily tepelné ztráty a zlepšila se energetická účinnost. Tepelněizolační vlastnosti izolačních žáruvzdorných cihel však nejsou statické, ale jsou ovlivněny mnoha faktory. 1. Materiálové složení Tepelněizolační vlastnosti izolačních žáruvzdorných cihel úzce souvisí s jejich materiálovým složením. Běžné izolační materiály jsou následující. Lehké žáruvzdorné materiály: Používejte lehké žáruvzdorné materiály, jako je keramzit nebo pěnová keramika, které mají nízkou tepelnou vodivost, čímž účinně snižují vedení tepla. Vláknité materiály: Přidání vláknitých materiálů (jako jsou keramická vlákna nebo vlákna z křemičitanu hliníku) do izolačních žáruvzdorných cihel může dále zlepšit jejich tepelnou izolaci a snížit celkovou hustotu. Struktura pórů: Struktura pórů v tělese cihel také ovlivní jeho tepelně izolační vlastnosti. Přítomnost pórů může snížit vedení tepla a vytvořit izolační vrstvu. 2. Hustota cihel Hustota cihly je důležitým faktorem ovlivňujícím tepelně izolační vlastnosti. Obecně lze říci, že čím nižší hustota, tím nižší tepelná vodivost, což zvyšuje tepelně izolační účinek. Nízkohustotní cihly totiž obsahují více pórů, které mohou účinně bránit vedení tepla. Příliš nízká hustota však může mít vliv na pevnost cihly, proto je nutné při návrhu najít rovnováhu mezi tepelně izolačními a mechanickými vlastnostmi. 3. Teplotní rozsah Tepelně izolační vlastnosti izolačních žáruvzdorných cihel se budou při různých teplotách lišit. Obecně lze říci, že při vyšších teplotách se tepelná vodivost cihly zvýší a tepelně izolační výkon se může snížit. Při navrhování izolačních žáruvzdorných cihel je proto nutné uvažovat s jejich výkonností při skutečných pracovních teplotách. 4. Tloušťka cihly Tloušťka cihly přímo ovlivňuje její tepelně izolační schopnost. Silnější izolační cihly mají obvykle lepší tepelně izolační vlastnosti, protože teplo musí procházet silnější vrstvou materiálu, aby se odvedlo na druhou stranu. Příliš silná cihla však zvýší hmotnost a konstrukční náročnost, proto je při výběru tloušťky cihly nutné komplexně zvažovat potřeby skutečné aplikace. 5. Kvalita konstrukce Kvalita konstrukce má také významný vliv na tepelně izolační vlastnosti izolačních žáruvzdorných cihel. Nesprávné ošetření mezer a spár mezi cihlami povede k úniku tepla. Proto jsou správné stavební metody a dobré těsnění klíčem k zajištění účinné izolace izolačních cihel. 6. Faktory prostředí Vnější prostředí ovlivní i tepelně izolační vlastnosti izolačních žáruvzdorných cihel. Například faktory, jako je proudění okolního vzduchu, vlhkost a tlak vzduchu, mohou ovlivnit tepelnou vodivost cihel. V některých aplikacích ovlivní tepelně izolační účinek cihel také vnější tepelné záření, proto je třeba při návrhu zvážit komplexní vliv prostředí. 7. Životnost S prodlužováním doby provozu může výkon izolačních žáruvzdorných cihel postupně klesat, zejména ve vysokoteplotním a korozivním prostředí. Stárnutí, tepelná únava a chemická eroze mohou způsobit změny ve struktuře cihel, a tím ovlivnit tepelně izolační vlastnosti. Proto jsou pravidelná kontrola a výměna stárnoucích izolačních cihel důležitými opatřeními k udržení výkonu systému.

Přečtěte si více -

Jaké faktory ovlivňují odolnost neurčitých žáruvzdorných tvarovek proti tepelnému šoku?

Neurčité žáruvzdorné materiály je žáruvzdorný materiál běžně používaný ve vysokoteplotním průmyslu. Má silnou plasticitu a lze jej upravit podle různých aplikačních prostředí. Tento materiál se používá hlavně v ocelářských, sklářských, cementářských, petrochemických a dalších oblastech a hraje roli ochranného obložení ve vysokoteplotních zařízeních. Odolnost proti tepelným šokům je jednou z důležitých vlastností tohoto materiálu, která určuje, zda dokáže udržet strukturální stabilitu při extrémních teplotních výkyvech. Dále budou podrobně představeny hlavní faktory ovlivňující odolnost neurčitelných žáruvzdorných materiálů vůči tepelnému šoku. 1. Složení materiálů Odolnost neurčitých žáruvzdorných odlitků proti tepelnému šoku závisí do značné míry na složení jejich materiálů. Mezi běžné složky patří žáruvzdorné kamenivo, pojiva a přísady. Žáruvzdorné agregáty: Materiály, jako je bauxit s vysokým obsahem oxidu hlinitého a hořčík, mohou zvýšit pevnost materiálu při vysokých teplotách. Rozložení velikosti a tvar částic kameniva a koeficient tepelné roztažnosti samotného materiálu ovlivní odolnost proti tepelnému šoku. Obecně řečeno, jemnozrnné kamenivo s větší pravděpodobností vytvoří hustou strukturu, čímž se zlepší odolnost proti tepelným šokům. Pojivo: Běžným pojivem je cement nebo polymer s vysokým obsahem oxidu hlinitého. Pojivo hraje roli pojiva a strukturální podpory v žáruvzdorných materiálech, ale různé typy pojiv mají různé účinky na odolnost proti tepelným šokům. Lepší pojiva mohou účinně odolávat namáhání tepelnou roztažností při změně teploty, čímž zabraňují vzniku trhlin. Aditiva: Přidáním stopových prvků, jako je prášek oxidu křemičitého a oxid hlinitý, lze zvýšit hustotu a stabilitu materiálu. Tyto přísady mohou pomoci snížit tepelné napětí uvnitř materiálu a snížit riziko praskání materiálu při změně teploty. 2. Koeficient tepelné roztažnosti Koeficient tepelné roztažnosti materiálu přímo určuje velikost jeho rozměrové změny při změnách teploty. Pokud je koeficient tepelné roztažnosti materiálu příliš velký, snadno dojde k prasknutí v důsledku objemové roztažnosti nebo smrštění při prudkých změnách teploty. Odolnost nekonečných žáruvzdorných odlitků proti tepelnému šoku musí vzít v úvahu přizpůsobení koeficientů tepelné roztažnosti mezi materiály. Racionálním výběrem různých součástí žáruvzdorného materiálu a optimalizací koeficientů tepelné roztažnosti každé součásti lze účinně snížit napětí mezi různými materiály, čímž se zlepší celková odolnost proti tepelným šokům. 3. Hustota materiálů Hustota neurčitých žáruvzdorných odlitků je dalším důležitým faktorem, který přímo ovlivňuje jeho odolnost proti tepelným šokům. Materiály s vysokou hustotou mohou snížit přítomnost pórů, díky čemuž je materiál odolnější vůči praskání při vysoké teplotě a v prostředí s rychlým chlazením a ohřevem. Nízká pórovitost: Póry jsou slabými místy v materiálu a jsou náchylné ke koncentraci napětí. Když se teplota rychle mění, napětí kolem pórů je velké, což může způsobit praskliny. Řízení hustoty materiálu tedy může výrazně zlepšit odolnost proti tepelným šokům snížením přítomnosti pórů a trhlin. Strukturální hustota: Během procesu výstavby může vhodná úprava vibrací a technologie lisování zhustit strukturu materiálu, vyhnout se přítomnosti dutin uvnitř, a tím zlepšit odolnost proti tepelným šokům. 4. Počet cyklů tepelného šoku Materiál během používání podstoupí několik cyklů tepelného šoku, to znamená, že teplota nadále klesá z vysoké teploty na nízkou teplotu a poté stoupá z nízké teploty na vysokou. Počet a amplituda cyklů tepelného šoku mají důležitý vliv na odolnost proti tepelným šokům. Nízký počet tepelných šoků: Při určitém počtu tepelných šoků nemusí materiál vykazovat zjevné trhliny. S rostoucím počtem tepelných šoků se však mikrotrhlinky v materiálu budou postupně rozšiřovat, což nakonec povede k porušení materiálu. Výběr materiálů, které vydrží vysoké teploty a více cyklů tepelných šoků, je proto důležitým prostředkem ke zlepšení odolnosti proti tepelným šokům. Teplotní rozdíl teplotního šoku: Pokud je změna teploty příliš velká, tepelné napětí uvnitř materiálu prudce vzroste, zvláště při nerovnoměrných povrchových a vnitřních teplotách bude tepelné namáhání zřetelnější, což vede k prasklinám. Neurčité žáruvzdorné odlitky proto musí mít dobrou tepelnou vodivost, aby se snížila koncentrace napětí způsobená teplotními rozdíly. 5. Pevnost spoje Odolnost materiálu vůči tepelnému šoku úzce souvisí s pevností spojení jeho vnitřní struktury. Čím vyšší je pevnost spoje, tím menší je pravděpodobnost, že materiál popraská při vnější tepelné zátěži. Pevnost a houževnatost materiálu: Žáruvzdorné materiály musí mít určitou pevnost a houževnatost, zejména v prostředí s vysokou teplotou. Pokud je pevnost materiálu nedostatečná, tepelné namáhání pravděpodobně překročí své toleranční rozmezí, což povede k poškození materiálu. Materiály s dobrou houževnatostí mohou absorbovat část tepelného namáhání a zabránit expanzi trhlin. Spojování rozhraní: Neurčité žáruvzdorné materiály se skládají z různých materiálů, takže pevnost spoje rozhraní mezi různými materiály také ovlivňuje celkovou odolnost proti tepelným šokům. Pokud je pevnost spojení na rozhraní nedostatečná, materiál se může snadno oddělit nebo spadnout, když se drasticky změní teplota.

Přečtěte si více -

Jaké faktory ovlivňují tepelnou stabilitu těžkých vysoce hliníkových cihel?

Těžká vysoká hliníková cihla je žáruvzdorný materiál s oxidem hlinitým jako hlavní složkou. Je široce používán ve vysokoteplotních průmyslových odvětvích, jako je metalurgie, chemický průmysl a sklářství. Jeho tepelná stabilita přímo ovlivňuje jeho životnost a schopnost přizpůsobit se drsnému prostředí. Tepelná stabilita se týká schopnosti materiálu zachovat si své fyzikální, chemické a mechanické vlastnosti při vysokých teplotách, zejména zda může zabránit praskání, deformaci nebo poškození při prudkých změnách teploty. 1. Obsah oxidu hlinitého Hlavní složkou Heavy High Aluminium Brick je oxid hlinitý (Al₂O₃). Čím vyšší je její obsah, tím lepší je vysoká teplotní odolnost a tepelná stabilita cihly. Vysoký bod tání oxidu hlinitého (přes 2000 °C) umožňuje cihlám s vysokým obsahem oxidu hlinitého zůstat stabilní v prostředí s extrémně vysokou teplotou. Nízký koeficient tepelné roztažnosti oxidu hlinitého snižuje jeho objemovou změnu při vysokých teplotách a snižuje tepelné namáhání způsobené změnami teploty. Pokud je obsah oxidu hlinitého nízký, sníží se odpovídajícím způsobem žáruvzdornost a odolnost cihly proti tepelným šokům. Proto je zajištění vysokého obsahu oxidu hlinitého klíčem ke zlepšení tepelné stability cihel s vysokým obsahem oxidu hlinitého. 2. Krystalová struktura Mikroskopická krystalická struktura Heavy High Aluminium Brick hraje zásadní roli v její tepelné stabilitě. Oxid hlinitý a další minerály vytvářejí při vysokoteplotním slinování hustou krystalickou strukturu, která dokáže rozptýlit napětí způsobené teplotními změnami a snížit riziko prasklin uvnitř cihly. Hustá krystalická struktura navíc také snižuje poréznost materiálu, čímž zlepšuje jeho odolnost vůči teplotním šokům. Pokud je krystalická struktura v cihle nerovnoměrná nebo je pórovitost vysoká, je materiál náchylný ke koncentraci lokálního napětí při vysokých teplotách, což má za následek praskání nebo odlupování, což ovlivňuje jeho tepelnou stabilitu. 3. Výrobní proces Výrobní proces Heavy High Aluminium Brick má přímý vliv na její tepelnou stabilitu. Proces formování cihelného tělesa vyžaduje vysokotlaké lisování, aby byla zajištěna hustota materiálu. Čím vyšší je hustota lisování, tím lepší je tepelná stabilita tělesa cihly při vysoké teplotě, protože jeho vnitřní póry jsou menší a rozložení tepelného napětí je rovnoměrnější. Velmi kritická je také teplota vypalování. Obecně řečeno, teplota vypalování vysokohliníkových cihel je mezi 1400 ℃ a 1600 ℃. Pokud je teplota vypalování příliš nízká, materiál není dostatečně hustý, což může snadno vést k nerovnoměrnému koeficientu tepelné roztažnosti; pokud je teplota vypalování příliš vysoká, může to zničit rovnováhu mezi oxidem hlinitým a ostatními složkami, a tím ovlivnit tepelnou stabilitu. 4. Koeficient tepelné roztažnosti Koeficient tepelné roztažnosti materiálu je důležitý parametr, který ovlivňuje jeho tepelnou stabilitu. Čím menší je koeficient tepelné roztažnosti, tím menší je změna velikosti cihly při změnách teploty a odpovídajícím způsobem se snižuje i tepelné namáhání. Těžká vysoce hliníková cihla má vyšší obsah oxidu hlinitého, což jí dává nižší koeficient tepelné roztažnosti a má lepší rozměrovou stabilitu za podmínek vysokých teplot. Cihla si proto může zachovat strukturální integritu v prostředí s vysokými výkyvy teplot a nepraská v důsledku roztahování nebo smršťování. Pokud je koeficient tepelné roztažnosti materiálu velký, napětí vznikající při kolísání teplot bude větší, což má za následek snížení tepelné stability.

Přečtěte si více -

Jaké faktory ovlivňují vysokou tepelnou vodivost výrobků z karbidu křemíku

Karbid křemíku , SiC je široce používán v různých průmyslových oblastech díky svým dobrým fyzikálním a chemickým vlastnostem, zejména díky vysoké tepelné vodivosti funguje dobře v případech, kdy je vyžadován odvod tepla. Silikonizované uhlíkové materiály mají výhody vysoké tepelné vodivosti, vysoké teplotní odolnosti, odolnosti proti opotřebení a odolnosti proti korozi a jsou široce používány v elektronických zařízeních, výměnících tepla, výrobě polovodičů a dalších oborech. Tepelná vodivost silikonizovaného uhlíku však není pevná a ovlivňuje ji mnoho faktorů. Dále budou analyzovány faktory, které ovlivňují vysokou tepelnou vodivost silikonizovaných uhlíkových produktů z hlediska krystalové struktury, čistoty materiálu, teploty, dopingových prvků a technologie zpracování. 1. Vliv krystalové struktury Vysoká tepelná vodivost silikonizovaného uhlíku souvisí s jeho jedinečnou krystalickou strukturou. Existují především dvě krystalové struktury silikonizovaného uhlíku: α-typ (hexagonální struktura) a β-typ (kubická struktura). Při pokojové teplotě je tepelná vodivost silikonizovaného uhlíku typu β mírně vyšší než tepelná vodivost silikonizovaného uhlíku typu α. Atomové uspořádání silikonizovaného uhlíku typu β je kompaktnější, vibrace mřížky jsou uspořádanější a tepelný odpor je snížen. Proto výběr vhodné krystalové struktury může zlepšit tepelnou vodivost materiálu. V prostředí s vysokou teplotou však křemičitý uhlík typu α postupně vykazuje lepší tepelnou stabilitu. I když je jeho tepelná vodivost při pokojové teplotě o něco nižší, dokáže si udržet dobrou tepelnou vodivost při vysokých teplotách. To znamená, že ve specifických aplikačních prostředích je zásadní zvolit správnou krystalovou strukturu. 2. Vliv materiálové čistoty Tepelná vodivost materiálů z křemičitého uhlíku je vysoce závislá na jejich čistotě. V krystalech křemičitého uhlíku s vyšší čistotou je méně nečistot a snižuje se rozptyl kmitů mřížky při přenosu tepla, takže se zlepšuje tepelná vodivost. Naopak nečistoty v materiálu budou tvořit mřížkové defekty, bránit přenosu tepelného toku a snižovat účinnost tepelné vodivosti. Proto je udržení vysoké čistoty materiálů z křemičitého uhlíku během výroby klíčové pro zajištění další vysoké tepelné vodivosti. Některé zbytkové nečistoty, jako jsou oxidy kovů nebo jiné amorfní látky, budou tvořit tepelné bariéry na hranicích zrn krystalů zkřemičitého uhlíku, čímž se výrazně sníží tepelná vodivost materiálu. Tyto nečistoty způsobí zvýšení tepelného odporu na hranicích zrn, zejména při vyšších teplotách. Přísná kontrola čistoty surovin a výrobních procesů je proto jedním z klíčových kroků ke zlepšení tepelné vodivosti křemičitého uhlíku. 3. Vliv teploty na tepelnou vodivost Teplota je jedním z důležitých faktorů ovlivňujících tepelnou vodivost silicidu uhlíku. S rostoucí teplotou se zvýší vibrace mřížky v materiálu, což má za následek zvýšený rozptyl fononů, který ovlivní vedení tepla. V prostředí s nízkou teplotou je tepelná vodivost uhlíkatých silicidových materiálů poměrně vysoká, ale s rostoucí teplotou bude tepelná vodivost postupně klesat. Tepelná vodivost uhlíkového silicidu se liší v různých teplotních rozsazích. Obecně řečeno, tepelná vodivost silicidu uhlíku je výraznější při nízkých teplotách, ale když teplota překročí 1000 °C, jeho tepelná vodivost bude postupně slábnout. Navzdory tomu je tepelná vodivost uhlíkového silicidu v prostředí s vysokou teplotou stále lepší než u většiny ostatních keramických materiálů. 4. Vliv dopingových prvků Za účelem optimalizace tepelné vodivosti uhlíkatých silicidových materiálů se v průmyslu obvykle zavádějí některé dopovací prvky, které mohou změnit krystalovou strukturu a elektrické vlastnosti materiálu, a tím ovlivnit tepelnou vodivost. Například dopování prvky, jako je dusík nebo hliník, může změnit tepelnou vodivost silicidu uhlíku. Doping však může mít i negativní účinky. Pokud je koncentrace dopingu příliš vysoká, vady v krystalové struktuře se zvětšují a dopované atomy interagují s atomy mřížky, což vede ke zvýšení vibrací mřížky, zvýšenému tepelnému odporu a nakonec ke snížení tepelné vodivosti materiálu. Proto je třeba přesně řídit typ a koncentraci dotovacího prvku, aby se minimalizoval negativní dopad na tepelnou vodivost a zároveň se zlepšily další vlastnosti (jako je elektrická vodivost). 5. Vliv technologie zpracování Výrobní proces silikonizovaných uhlíkových materiálů má přímý vliv na jejich tepelnou vodivost. Různé výrobní metody, jako je proces spékání, lisování za tepla a nanášení páry, ovlivní velikost zrna, hustotu a pórovitost materiálu, což vše ovlivní tepelnou vodivost. Například silikonizované uhlíkové materiály vyrobené slinováním lisováním za tepla mají obvykle vyšší hustotu a méně pórů, kratší dráhy vedení tepla, a tedy lepší tepelnou vodivost. Silikonizované uhlíkové materiály připravené konvenčními metodami slinování mohou mít více pórů a mikroskopických defektů, což má za následek zvýšený tepelný odpor a sníženou tepelnou vodivost.

Přečtěte si více -

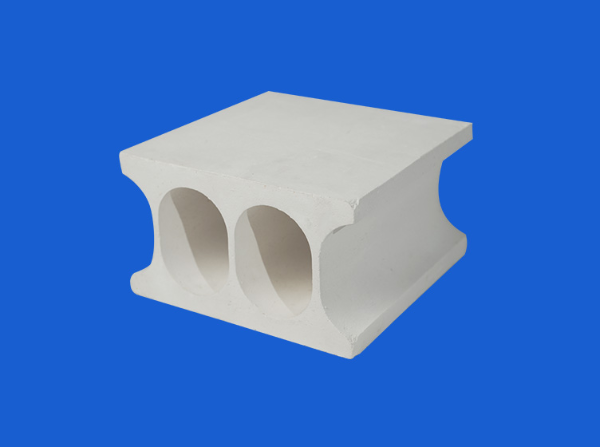

Jaký vliv má konstrukční struktura bloku hořáku na jeho životnost?

V základním vybavení chemického průmyslu je Blok hořáku je klíčovou součástí pro stabilizaci a přenos plamene. Jeho konstrukční struktura souvisí s účinností hoření plamene a přímo ovlivňuje jeho životnost při používání. Dobře navržený hořákový blok může odolat erozi vysoké teploty, vysokého tlaku a korozivních médií, čímž prodlužuje životnost zařízení a zajišťuje stabilní provoz výrobní linky. 1. Konstrukce vedení plamene a distribuce hořákového bloku je rozhodující pro jeho životnost. Rozumné vedení plamene může zajistit rovnoměrné rozložení plamene ve spalovací komoře a zabránit ablaci materiálu způsobenému místním přehřátím. Současně lze optimalizací konstrukce vzduchového kanálu snížit odpor proudění vzduchu, zlepšit účinnost spalování a dále snížit tepelné zatížení, které nese blok hořáku. Tato konstrukce prodlužuje životnost hořákového bloku a zlepšuje stabilitu a bezpečnost celého spalovacího systému. 2. Návrh konstrukce odvodu tepla a chlazení je také důležitým faktorem ovlivňujícím životnost bloku hořáku. V prostředí s vysokou teplotou musí mít blok hořáku dobrý odvod tepla, aby se zabránilo zhoršení výkonu materiálu nebo poškození způsobenému nadměrnou teplotou. V návrhu jsou obvykle přijata opatření, jako je zvětšení plochy pro odvod tepla, nastavení chladicích kanálů nebo použití materiálů s dobrou tepelnou vodivostí, aby se zlepšila účinnost odvodu tepla bloku hořáku. Tyto konstrukce pomáhají snižovat pracovní teplotu hořákového bloku a efektivně prodlužovat jeho životnost. 3. Návrh těsnění a ochranné konstrukce by neměl být ignorován. Při chemické výrobě je mnoho médií vysoce korozivních. Pokud není těsnicí výkon bloku hořáku dobrý, může snadno dojít k úniku média, což způsobí korozi a poškození bloku hořáku. Při návrhu je proto třeba věnovat pozornost návrhu těsnicí konstrukce a k zajištění spolehlivého těsnícího výkonu hořákového bloku je třeba použít vysoce kvalitní těsnicí materiály a pokročilou technologii těsnění. Současně mohou být na povrch bloku hořáku aplikovány antikorozní nátěry nebo mohou být přijata jiná ochranná opatření pro zlepšení jeho odolnosti proti korozi. 4. Návrh rozložení napětí a strukturální optimalizace je také klíčem ke zlepšení životnosti bloku hořáku. V prostředí s vysokou teplotou a vysokým tlakem bude blok hořáku vystaven komplexnímu namáhání. Pokud je rozložení napětí nerovnoměrné nebo konstrukční návrh nepřiměřený, může snadno dojít k únavě materiálu, praskání a dalším problémům. Proto je při návrhu potřeba plně zohlednit charakteristiky rozložení napětí. Optimalizací konstrukčního uspořádání, přijetím přiměřené tloušťky a tvaru materiálu a dalších opatření lze snížit jev koncentrace napětí a zlepšit nosnost bloku hořáku. Designová struktura Burner Block má dalekosáhlý dopad na jeho životnost. Optimalizací návrhu vedení a distribuce plamene, rozptylu tepla a chladicí konstrukce, těsnící a ochranné konstrukce, rozložení napětí a strukturální optimalizace atd. lze výrazně zlepšit odolnost bloku hořáku, což poskytuje silnou záruku stabilního provozu chemických látek. výroba.

Přečtěte si více -

Proč mají neurčité žáruvzdorné materiály dobrou stabilitu tepelného šoku

V oblasti vysokoteplotního průmyslu jsou rychlé změny teploty v peci normou. Tento častý tepelný šok představuje vážný problém pro materiály vyzdívky pece. Neurčité žáruvzdorné materiály vyniká mezi mnoha žáruvzdornými materiály díky své dobré stabilitě proti tepelnému šoku a stal se ideální volbou pro splnění této výzvy. Proč má tedy IRC tak dobrou stabilitu tepelného šoku? Výjimečný výkon tepelné stability IRC je způsoben vědeckým designem jeho materiálového složení. Během procesu výzkumu a vývoje byly pro dávkování vybrány různé suroviny odolné vůči vysokým teplotám a s nízkým koeficientem tepelné roztažnosti, aby bylo zajištěno, že IRC si může udržet stabilní objem a tvar při vysokých teplotách. Navíc přidáním vhodných množství aditiv, jako jsou mikroprášky a vlákna, lze účinně zlepšit mikrostrukturu IRC a zlepšit jeho odolnost proti tepelným šokům. Tyto přísady mohou absorbovat a rozptýlit napětí během tepelného šoku a zabránit praskání materiálu v důsledku koncentrace napětí. Třídění částic je jedním z klíčových faktorů ovlivňujících stabilitu tepelného šoku IRC. Přísně kontrolujte velikost částic a distribuci surovin, abyste zajistili, že se uvnitř IRC vytvoří přiměřená struktura pórů a hustá struktura skeletu. Tato struktura může účinně rozptýlit a přenést napětí během tepelného šoku, snížit poškození způsobené koncentrací napětí a hustá struktura skeletu může také zlepšit pevnost a houževnatost IRC, což dále zvyšuje jeho odolnost proti tepelným šokům. Kromě složení materiálu a třídění částic je pokročilá výrobní technologie také důležitou zárukou dobré stability tepelného šoku IRC. Během výrobního procesu se používá vysokotlaké lisování, vysokoteplotní slinování a další procesy k vytvoření těsné vazby mezi vnitřními částicemi IRC, čímž se zlepší jeho celková pevnost a hustota. Zároveň lze optimalizací křivky slinování a řízením atmosféry dále zlepšit mikrostrukturu IRC a zlepšit jeho odolnost proti tepelným šokům. Přestože samotné IRC má dobrou stabilitu proti tepelným šokům, klíčem k udržení jeho výkonu je také rozumné používání a údržba. Během používání by se mělo zabránit rychlému vzestupu a poklesu a nadměrnému kolísání teploty pece, aby se snížilo poškození IRC tepelným šokem. Pravidelná kontrola a údržba vyzdívky pece, včasná detekce a ošetření potenciálních prasklin a problémů s odlupováním jsou také důležitými opatřeními k prodloužení životnosti IRC a udržení stability tepelného šoku. Neurčité žáruvzdorné materiály mají dobrou stabilitu při tepelném šoku díky kombinovanému účinku mnoha faktorů, jako je vědecký návrh složení materiálu, třídění jemných částic, pokročilá výrobní technologie a rozumné použití a údržba. Tyto výhody umožňují IRC pracovat stabilně a spolehlivě v průmyslové oblasti s vysokými teplotami a poskytují silnou záruku bezpečné výroby a efektivního provozu různých pecí.

Přečtěte si více -

Proč je Low-cement Prefab šetrný k životnímu prostředí?

1. Jádro Nízkocementové prefabrikáty je jeho materiálové složení a postup výroby. Ve srovnání s tradičními stavebními metodami tato prefabrikovaná budova výrazně snižuje spotřebu cementu během výrobního procesu. Výroba cementu je jedním z významných zdrojů emisí skleníkových plynů, zejména emisí oxidu uhličitého. Snížením množství použitého cementu snižuje Low-cement Prefab uhlíkovou stopu stavebních materiálů a pozitivně přispívá k řešení změny klimatu. 2. Kromě snížení spotřeby cementu používá Low-cement Prefab také různé materiály a technologie šetrné k životnímu prostředí. Jako alternativní suroviny využívá recyklované materiály, průmyslový odpad nebo přírodní minerály. Tyto materiály jsou široce dostupné a mohou omezit těžbu nových zdrojů a snížit škody na přírodním prostředí. Současně je v továrně dokončen výrobní proces prefabrikovaných budov, což snižuje hluk, prašnost a emise odpadu při stavbě na místě a dále zlepšuje výkon ochrany životního prostředí. 3. Nízkocementové prefabrikáty si také vedou dobře z hlediska celého životního cyklu budovy. Díky svému konstrukčnímu řešení a optimalizovanému výběru materiálů má tento typ budovy lepší výkon v oblasti tepelné izolace, větrání a osvětlení a může snížit spotřebu energie a emise uhlíku během provozu budovy. Kromě toho mají montované budovy také vysokou odolnost a udržovatelnost, což může prodloužit životnost budov a snížit odpadní a uhlíkové emise způsobené častými demolicemi a výstavbou. 4. V procesu podpory rozvoje nízkocementových prefabrikátů hrála důležitou roli podpora politiky a poradenství na trhu. Vlády různých zemí zavedly příslušné politiky na podporu rozvoje nízkouhlíkových a ekologicky šetrných budov, které poskytují široký rozvojový prostor pro inovativní stavební metody, jako je nízkocementové prefabrikáty. Se zlepšováním povědomí spotřebitelů o životním prostředí stále více společností a jednotlivců začalo věnovat pozornost a vybírat si nízkouhlíkové a ekologické stavební výrobky, které poskytují silnou podporu pro tržní propagaci inovativních stavebních metod, jako je Low-cement Prefab. Nízkocementové prefabrikáty jsou nízkouhlíkovou a ekologickou stavební metodou s významnými výhodami při snižování emisí skleníkových plynů, snižování uhlíkové stopy budov a zlepšování výkonnosti budovy. S neustálým zlepšováním celosvětového povědomí o životním prostředí a neustálým pokrokem v technologii se očekává, že Low-cement Prefab bude hrát důležitější roli v budoucím stavebním poli a přispěje k výstavbě zeleného, nízkouhlíkového a udržitelného domova na Zemi.

Přečtěte si více