-

Jaké jsou výhody tepelného izolačního výkonu monolitických refrakterie v aplikaci

Amorfní refrakterní materiály se široce používají v mnoha vysokoteplotních průmyslových oblastech kvůli jejich vynikajícímu tepelnému izolačnímu výkonu. Jejich vynikající výkon pochází z jejich jedinečného složení a struktury materiálu. Tento typ materiálu se obvykle skládá z vysoce refraktorních agregátů, pojiv a různých přísad. Za podmínek vysokých teplot dojde mezi těmito složkami komplexní fyzikální a chemické reakce za vzniku husté a stabilní mikrostruktury. Tato struktura může nejen účinně izolovat přenos tepla, ale také udržovat integritu materiálu za podmínek s vysokou teplotou a zabránit prasknutí a roztržení způsobeným tepelným napětím. V průmyslu tavení ocelového tavení je zvláště důležitá výkonná výkon tepelné izolace amorfních refrakterních materiálů. Klíčové vybavení, jako jsou výbuchové pece a převaděče, čelí během provozu extrémně vysoké vnitřní teploty a složitá pole tepelného napětí. Tradiční refraktorie je často obtížné odolat takovým extrémním prostředím, zatímco amorfní refrakterní materiály mohou účinně snížit teplotní gradient uvnitř zařízení a výrazně snížit poškození zařízení způsobeného tepelným napětím pomocí jejich vynikajícího tepelného izolace. Tato výkonnost nejen rozšiřuje životnost zařízení, ale také zvyšuje účinnost výroby a snižuje náklady na údržbu, čímž vytváří pro společnost větší ekonomické přínosy. V odvětví stavebních materiálů, jako je cement a sklo, amorfní refrakterní materiály Hrajte také klíčovou roli. Cementová rotační pece a skleněné tání pece musí během provozu odolat hledání a erozi plamenů a roztavených materiálů s vysokou teplotou. Díky vynikajícímu výkonu tepelné izolace mohou amorfní refrakterní materiály účinně snížit teplotu vnější stěny zařízení, snížit tepelné ztráty a zlepšit tepelnou účinnost. Současně jeho vynikající výkon protierozionů zajišťuje stabilní provoz zařízení ve vysokoteplotním prostředí, což dále zlepšuje bezpečnost a hospodářství výroby. V energetickém průmyslu, jako jsou petrochemikálie a elektřina, má tepelné izolační výkon amorfních refrakterních materiálů také významné výhody. Katalytické praskající pece v petrochemických rostlinách a kotlích v energetickém průmyslu a dalších zařízeních musí odolat vysokým teplotám a komplexním prostředí tepelného napětí. Aplikace amorfních refrakterních materiálů nejen zlepšuje tepelnou účinnost zařízení, ale také snižuje spotřebu energie a emise skleníkových plynů, což je vysoce v souladu se současným globálním trendem ochrany životního prostředí a udržitelným rozvojem.

Přečtěte si více -

Jak zlepšit stabilitu izolačních refrakterních cihel

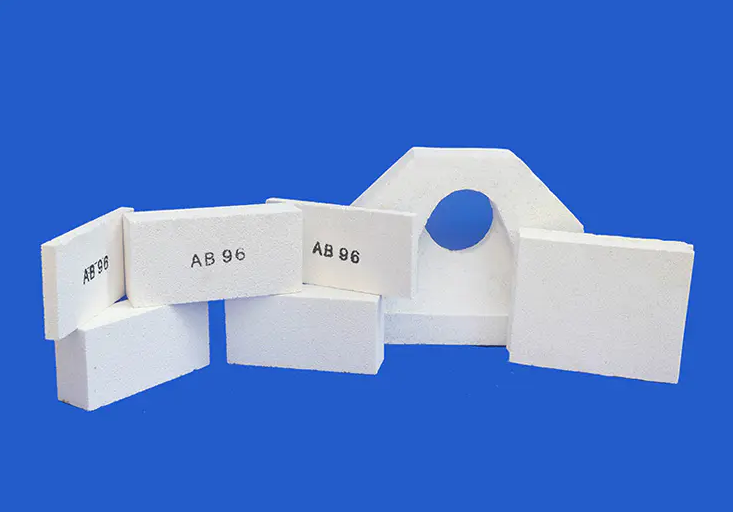

Ve výrobním procesu Izolační refrakterní cihly , výběr surovin je zásadní a přímo ovlivňuje výkon a stabilitu konečného produktu. Dongtai Hongda si toho dobře uvědomuje, takže přijala přísná kontrolní opatření v procesu zadávání zakázek na surovinu. Společnost se zavázala vybírat vysoce kvalitní suroviny, které byly přísně prověřeny a testovány, aby se zajistilo, že každá dávka surovin může splňovat vysoké standardy odvětví. Za tímto účelem vytvořil Dongtai Hongda tým profesionálního týmu pro zadávání zakázek na suroviny, který by šel hluboko na trh a pochopil průmyslové trendy v reálném čase, aby zajistil, že zakoupené suroviny nejen splňují národní standardy, ale také splňují přísné požadavky společnosti na vysokou Kvalita a vysoká stabilita. Kromě toho Dongtai Hongda pravidelně provádí komplexní hodnocení a audity dodavatelů surovin, aby zajistila spolehlivost a stabilitu zdrojů surovin, čímž se stanoví pevný základ pro vysoký výkon produktů. Pokud jde o výrobní technologii, Dongtai Hongda také prokazuje svou profesionalitu a předvídavost. Proces výroby je jedním z klíčových faktorů ovlivňujících stabilitu izolačních refrakterních cihel. Společnost přijala řadu pokročilých procesů a vybavení pro zajištění vysoké stability a vynikajícího výkonu produktů během výrobního procesu. Například Dongtai Hongda zavedla automatizovanou výrobní linku dávkování a formování, která výrazně zlepšuje hustotu a uniformitu produktu přesně tím, že přesně kontroluje podíl surovin a formovacího tlaku, čímž se zvyšuje jeho odolnost proti tepelnému nárazu a mechanickou pevnost. Kromě toho, vybavené pokročilým palebným zařízením, jako je 1500 ℃ pec-teplotní pec a 1700 ℃ kyvadlová pec, Dongtai Hongda může účinně ovládat teplotní křivku a atmosféru během procesu střelby při splnění požadavků na vysokou teplotu, což dále zlepšuje stabilitu a výkon produktu. Inovace v designu produktu je také jedním z klíčových faktorů úspěchu Dongtai Hongdy v oblasti izolačních refrakterních cihel. Společnost má profesionální tým výzkumu a vývoje, který věnuje velkou pozornost dynamice trhu a průmyslovým trendům a nadále inovuje design produktu, aby vyhovoval potřebám aplikací různých průmyslových odvětví a různých pracovních podmínek. Například pro korozní prostředí s vysokou teplotou specifických průmyslových odvětví se Dongtai Hongda vyvinula izolační refrakterní cihly s vynikající odolností proti korozi; A u aplikací, které potřebují odolat většímu mechanickému napětí, společnost navrhla produkty s vysokou pevností a vysokou touhou. Tyto inovativní návrhy nejen zlepšují stabilitu produktu, ale také efektivně rozšiřují rozsah aplikací produktu a splňují rozmanité potřeby trhu.

Přečtěte si více -

Jaké jsou účinky surovin na stabilitu izolačních refrakterních cihel

Výkon Izolační refrakterní cihly je přímo ovlivněn typem surovin, zejména z hlediska chemického složení a fyzikálních vlastností. Dongtai Hongda tepelně odolný materiál Co., Ltd. používá hlavně refrakterní hlínu jako základní surovinu ve výrobním procesu. Je to proto, že refrakterní hlína má nejen vynikající refrakterní vlastnosti, ale také vykazuje dobrou plasticitu, což z něj činí ideální volbu pro výrobu izolačních refrakterních cihel. Za účelem uspokojení specifických potřeb zákazníků a požadavků na výkon produktů přidá společnost také lehké materiály, jako jsou plovoucí korálky, refrakterní hliněné slínky, popílek atd. Podle skutečných podmínek. Přidání těchto lehkých materiálů nejen účinně snižuje hustotu objemu produktu, ale také výrazně zlepšuje jeho tepelnou izolační výkon, optimalizuje mikrostrukturu izolačních refrakterních cihel a zvyšuje odolnost proti tepelnému šoku a odolnost proti opotřebení. Při výrobě izolačních refrakterních cihel je složení surovin zásadní pro jejich stabilitu a spolehlivost. Dongtai Hongda Refraktery Material Co., Ltd. Striktně řídí chemické složení, zejména obsah alumina (AL2O3), při výběru surovin. Alumina je jednou z hlavních složek refrakterních materiálů a jeho obsah přímo ovlivňuje refraktoritost a odolnost proti korozi izolačních refrakterních cihel. Aby se zajistilo, že obsah AL2O3 v každé šarži surovin je ve stanoveném rozsahu, společnost používá přesnou analýzu chemického složení, aby zajistila stabilitu a konzistenci produktu, čímž se zlepšila spolehlivost konečného produktu. Technologie zpracování surovin má také hluboký dopad na výkon izolačních refrakterních cihel. Ve výrobním procesu Dongtai Hongda Refractory Materials Co., Ltd., suroviny procházejí několika klíčovými vazbami, jako je dávkování, míchání, formování, sušení a palba. Mezi nimi jsou fáze formování a střelby zásadní pro konečný výkon produktu. Během procesu formování je třeba suroviny rovnoměrně stisknout, aby se zajistilo, že hustota a síla produktu splňuje standardy; A během fáze palby musí suroviny podstoupit vysokoteplotní slinování, aby vytvořily hustou mikrostrukturu. Dongtai Hongda Refractory Materials Co., Ltd. používá pokročilé technologie formování a střelby, aby se zajistilo, že suroviny budou během procesu zpracování plně zpracovány, což nejen zlepšuje stabilitu izolačních refrakterních cihel, ale také prodlužuje jejich životnost.333333

Přečtěte si více -

Jaké faktory ovlivňují vysokou teplotní odolnost monolitických žáruvzdorných materiálů

Žáruvzdorné materiály jsou široce používány v prostředí s vysokou teplotou, zejména v průmyslových odvětvích, jako je metalurgie, chemický průmysl a energetika. Jeho vysoká teplotní odolnost přímo ovlivňuje bezpečnost a hospodárnost zařízení. Ve výzkumu, vývoji a výrobě žáruvzdorných materiálů se Dongtai Hongda zaměřuje na komplexní optimalizaci faktorů, jako je složení materiálu, proces přípravy a prostředí použití, aby byla zajištěna vynikající výkonnost produktů za podmínek vysokých teplot. Optimalizace materiálového složení Výběr žáruvzdorných kameniv je jedním z klíčových faktorů ovlivňujících vysokou teplotní odolnost žáruvzdorných materiálů. Dongtai Hongda používá vysoce kvalitní žáruvzdorné kamenivo, včetně vysoce oxidu hlinitého, oxidu křemičitého a hořčíku. Tyto agregáty mají nejen vysoké body tání, ale mají také nízké koeficienty tepelné roztažnosti a vynikající odolnost proti tepelným šokům, což může účinně zlepšit stabilitu a trvanlivost žáruvzdorných materiálů v prostředí s vysokou teplotou. Pojiva hrají v žáruvzdorných materiálech zásadní roli. Pevně kombinují agregáty a prášky, aby byla zajištěna strukturální stabilita materiálů při vysokých teplotách. Dongtai Hongda používá vysoce výkonná pojiva, jako je silikátový cement, hlinitanový cement a fosfáty pro zvýšení mechanické pevnosti a vysokoteplotní stability žáruvzdorných materiálů. Kromě toho má použití přísad, jako jsou změkčovadla, urychlovače a omezovače vody, také významný vliv na konstrukční výkon a odolnost žáruvzdorných materiálů vůči vysokým teplotám. Přesným nastavením typu a množství příměsí je Dongtai Hongda schopen optimalizovat komplexní výkon žáruvzdorných materiálů a zajistit, že si udrží stabilní fyzikální a chemické vlastnosti v prostředí s vysokou teplotou. Zlepšení procesu přípravy Proces přípravy žáruvzdorných materiálů má také důležitý vliv na jejich odolnost vůči vysokým teplotám. Přesnost dávkování a míchání je základem pro zajištění stability výkonnosti materiálu. Dongtai Hongda používá pokročilé automatické dávkovací a míchací zařízení k zajištění přesného měření a rovnoměrného míchání každé suroviny, čímž zlepšuje celkový výkon žáruvzdorných materiálů. Během procesu formování a vytvrzování Dongtai Hongda optimalizuje proces formování a podmínky vytvrzování a přijímá pokročilé technologie, jako je vibrační formování a tlakové formování, aby bylo zajištěno, že materiál tvoří hustou strukturu. Během procesu vytvrzování se plnou reakcí tvoří stabilní chemické vazby, což dále zvyšuje odolnost žáruvzdorných materiálů vůči vysokým teplotám. Proces vypalování je klíčovým článkem při přípravě žáruvzdorných materiálů. Dongtai Hongda používá pokročilé vypalovací zařízení, jako jsou vysokoteplotní tunelové pece a kyvadlové pece, aby bylo zajištěno, že materiály budou plně reagovat při vysokých teplotách a vytvoří stabilní krystalickou strukturu. Rozumný chladicí systém zároveň pomáhá předcházet prasklinám a odlupování během procesu chlazení, čímž zlepšuje odolnost žáruvzdorných materiálů vůči vysokým teplotám. Přizpůsobivost prostředí použití Prostředí použití žáruvzdorných materiálů má také významný vliv na jejich odolnost vůči vysokým teplotám. Uvnitř vysokoteplotních zařízení je často velký teplotní gradient, který klade vyšší požadavky na odolnost žáruvzdorných materiálů proti tepelnému šoku. Společnost Dongtai Hongda výrazně zlepšila odolnost žáruvzdorných materiálů proti tepelnému šoku optimalizací složení materiálu a procesu přípravy a zajistila, že se dokáže účinně vyrovnat se změnami teploty uvnitř vysokoteplotního zařízení. Korozivní plyny a taveniny uvnitř zařízení zároveň představují výzvu pro chemickou stabilitu žáruvzdorných materiálů. Za tímto účelem upřednostňuje Dongtai Hongda při výběru materiálů žáruvzdorné kamenivo a pojiva s vysokou odolností proti korozi a dále zlepšuje chemickou stabilitu žáruvzdorných materiálů přidáním antikorozních činidel a dalších opatření, čímž prodlužuje jejich životnost.

Přečtěte si více -

Jak zlepšit pevnost izolačních žáruvzdorných cihel

V dnešních průmyslových aplikacích je síla a výkon izolační žáruvzdorné cihly přímo ovlivňují bezpečnost a efektivitu výroby zařízení. Společnost Dongtai Hongda pokračuje ve zkoumání a inovacích v této oblasti a je odhodlána zlepšovat celkový výkon izolačních žáruvzdorných cihel optimalizací výběru surovin, zlepšováním výrobních procesů a přidáváním výztužných činidel a pojiv. Optimalizace výběru surovin a dávkování Zlepšení pevnosti izolačních žáruvzdorných cihel je neoddělitelné od pečlivého výběru a vědeckého dávkování surovin. Společnost Dongtai Hongda Company vybírá vysoce čisté žáruvzdorné suroviny, včetně vysoce kvalitních křemičitých a vysoce hlinitých jílů. Tyto suroviny mají nejen vynikající spojovací vlastnosti, ale také vysokou žáruvzdornost. Během procesu třídění surovin společnost přísně kontroluje obsah nečistot, aby zajistila rovnoměrnou distribuci částic, a tím zlepšila celkovou pevnost produktu. Kromě toho Dongtai Hongda také aktivně zkoumá aplikaci nových surovin, jako je přidávání tvrdých částic, jako je křemenný písek a korund, ve vhodných množstvích. Tyto tvrdé částice mohou tvořit stabilní kostru během procesu vypalování, čímž se dále zvyšuje pevnost a trvanlivost produktu. Zdokonalování výrobních procesů a technologií lisování Inovace výrobních postupů a technologií formování je důležitou součástí zlepšování pevnosti izolačních žáruvzdorných cihel. Společnost Dongtai Hongda Company představila pokročilé automatizované výrobní linky pro dávkování a formování, aby bylo zajištěno, že každá šarže produktů má přesné dávkování a stabilní tvar. Během procesu lisování společnost používá technologii vysokotlakého lisování ke zvýšení lisovacího tlaku, aby se částice suroviny těsněji spojily, čímž se výrazně zlepšila hustota a pevnost produktu. Současně společnost Dongtai Hongda také zavedla pokročilé technologie vypalování, jako jsou vysokoteplotní tunelové pece a kyvadlové pece. Přesným řízením teploty vypalování a doby izolace se uvnitř produktu vytvoří stabilnější krystalická struktura, která dále zlepšuje jeho pevnost a požární odolnost. Přidání ztužujících činidel a pojiv Za účelem dalšího zlepšení pevnosti izolačních žáruvzdorných cihel společnost Dongtai Hongda přijala strategii vyztužovacích činidel a pojiv ve výrobním procesu. Ztužující činidla, jako je práškový oxid hlinitý a křemičitý úlet, mohou výrazně zlepšit vlastnosti při vypalování a pevnost spojení surovin. Anorganické gelující materiály, jako jsou pojiva, jako je cement a vodní sklo, vytvářejí během procesu vypalování chemické vazby, pevně spojují částice suroviny dohromady, čímž zlepšují celkovou pevnost produktu. Je třeba zdůraznit, že množství přidaných ztužujících činidel a pojiv musí být přísně kontrolováno. Nadměrné množství může vést ke snížení výkonu produktu nebo způsobit jiné nepříznivé účinky.

Přečtěte si více -

Jak zlepšit tepelně izolační vlastnosti izolačních žáruvzdorných cihel

V dnešním průmyslovém oboru je tepelně izolační výkon izolační žáruvzdorné cihly má zásadní význam pro zlepšení energetické účinnosti a snížení výrobních nákladů. Společnost Dongtai Hongda se zavázala poskytovat zákazníkům vysoce výkonné izolační žáruvzdorné cihlové výrobky tím, že se spoléhá na své neustálé inovace v oblasti výběru surovin, výrobního procesu a technologie lisování. Optimalizujte výběr surovin a poměr Výběr a podíl surovin jsou klíčovými faktory pro zlepšení tepelně izolačních vlastností izolačních žáruvzdorných cihel. Dongtai Hongda dodržuje vysoké standardy a používá vysoce čisté žáruvzdorné suroviny, včetně vysoce kvalitního oxidu křemičitého a jílu s vysokým obsahem oxidu hlinitého. Tyto suroviny mají nejen vynikající pojivové vlastnosti, plasticitu a smršťování při vypalování, ale mají také dostatečnou žáruvzdornost. Po přísném prověřování surovin a vědeckém návrhu poměru byly produkty společnosti výrazně vylepšeny v oblasti tepelné izolace a celkové pevnosti. Kromě toho společnost Dongtai Hongda Company aktivně zkoumá použití nových surovin, jako je expandovaný perlit a prášek oxidu železa. Zavedení těchto nových materiálů nejen zlepšuje tepelně izolační účinek produktu, ale také zvyšuje jeho odolnost vůči vysokým teplotám, což zákazníkům poskytuje konkurenceschopnější výběr produktů. Inovativní výrobní proces a technologie lisování Ve výrobním procesu izolačních žáruvzdorných cihel je pro zlepšení výkonu produktu zásadní také inovace v procesu a technologii lisování. Společnost Dongtai Hongda Company zavedla pokročilé automatické dávkovací a lisovací výrobní linky, které zajišťují jednotnost a hustotu vnitřní struktury produktu prostřednictvím přesného dávkování a technologie jemného lisování. Kromě toho společnost také využívá pokročilé technologie vypalování, jako jsou vysokoteplotní tunelové pece a kyvadlové pece, aby zajistila vytvoření stabilnější izolační vrstvy uvnitř produktu přesným řízením teploty vypalování a doby izolace. Aplikace této technologie nejen zlepšuje tepelně izolační vlastnosti výrobku, ale také poskytuje záruku na dlouhodobou stabilitu výrobku. Aplikace změkčovadel a hořlavých přísad Za účelem dalšího zlepšení tepelně izolačních vlastností izolačních žáruvzdorných cihel zavedla společnost Dongtai Hongda strategii přidávání změkčovadel a hořlavých přísad. Plastifikátory, jako jsou anorganické nebo organické látky, jako je bentonit, výrazně zlepšují plasticitu a tvarovací vlastnosti surovin, díky čemuž je produkt během procesu vypalování hustší a účinně snižují přenos tepla. Současně může přidání hořlavých materiálů během procesu vypalování vytvořit více pórovité struktury. Tyto póry účinně blokují cestu přenosu tepla a dále zvyšují izolační účinek. Je však třeba poznamenat, že velikost částic a tvar hořlavých přísad mají důležitý vliv na konečný tepelně izolační výkon, takže při výběru a dávkování je nutná přísná kontrola.

Přečtěte si více -

Jak zlepšit vysoký tepelný odpor izolačních žáruvzdorných cihel

V prostředí s vysokou teplotou je výkon izolační žáruvzdorné cihly přímo souvisí s bezpečností a účinností průmyslových zařízení. Dongtai Hongda to velmi dobře ví, a proto se zavázala poskytovat izolační žáruvzdorné cihly s vysokým tepelným odporem a vysokou stabilitou, aby vyhovovaly potřebám různých průmyslových odvětví. Přísná kontrola vysoce kvalitních surovin Výběr surovin je klíčovým faktorem při určování výkonu izolačních žáruvzdorných cihel. Dongtai Hongda používá vysoce kvalitní suroviny, jako je vysoce čistý oxid hlinitý (Al₂O₃) a křemičitan (SiO₂). Tyto materiály se vyznačují nejen výbornou tepelnou stabilitou a nízkou tepelnou vodivostí, ale také dobrou chemickou stabilitou, která je základem vysoké tepelné odolnosti. . Prostřednictvím vědeckých procesů dávkování a míchání je zajištěno, že chemická reakce mezi surovinami je plně provedena, čímž se vytvoří hustá a stabilní mikrostruktura, čímž se výrazně zlepší celkový tepelný odpor materiálu. Pokročilý konstrukční návrh Tepelněizolační účinek izolačních žáruvzdorných cihel úzce souvisí s jejich konstrukčním řešením. Dongtai Hongda využívá vícevrstvý design kompozitní struktury, který kombinuje různé materiály a tloušťky a vytváří gradientní tepelný odpor, který účinně zpomaluje rychlost přenosu tepla. Zároveň s pomocí pokročilé pěnové technologie a technologie kontroly pórů se uvnitř vytváří rovnoměrně rozložená struktura pórů, která dále zlepšuje tepelně izolační výkon. Toto inovativní konstrukční řešení nejen zlepšuje tepelně izolační účinek izolačních žáruvzdorných cihel, ale také zvyšuje jejich odolnost proti tepelným šokům, což jim umožňuje zachovat vyšší stabilitu a spolehlivost v prostředí s vysokou teplotou. Inovativní výrobní proces Aby byla zajištěna vynikající kvalita izolačních žáruvzdorných cihel, společnost Dongtai Hongda zavedla do výrobního procesu automatizované a inteligentní výrobní zařízení, včetně automatických dávkovacích systémů, vysoce přesných formovacích zařízení a vysokoteplotních tunelových pecí. Tato vyspělá zařízení zajišťují přesnou výrobu a stabilní kvalitu produktů. Kromě toho Dongtai Hongda také používá pokročilou technologii tepelného zpracování k optimalizaci krystalové struktury uvnitř izolačních žáruvzdorných cihel přesným řízením teploty vypalování a doby výdrže, což výrazně zlepšuje tepelnou odolnost a mechanickou pevnost materiálu. Přísný systém řízení kvality Dongtai Hongda se zavázala udržovat vysoké standardy řízení kvality v každém výrobním spojení. Od nákupu surovin až po dodání hotových výrobků prošel každý krok přísným testováním a monitorováním kvality, aby bylo zajištěno, že každá izolační žáruvzdorná cihla splňuje vynikající standardy kvality. Náš systém řízení kvality nejen zlepšuje efektivitu výroby, ale také poskytuje zákazníkům spolehlivé záruky na produkty.

Přečtěte si více -

Vliv materiálového provedení na tepelnou odolnost monolitických žáruvzdorných materiálů

Ve vysokoteplotních průmyslových aplikacích, monolitické žáruvzdorné materiály hrát zásadní roli. Tento typ materiálu musí nejen odolat extrémně vysokým teplotám, ale také musí zachovat strukturální integritu a výkonnostní stabilitu během drastických teplotních změn, zejména pokud jde o odolnost proti tepelným šokům. Materiálové provedení je klíčovým článkem pro zlepšení odolnosti netvarovaných žáruvzdorných materiálů proti tepelným šokům. Jeho dopad je dalekosáhlý a komplexní, zahrnuje mnoho aspektů. Za prvé, výběr přísad je základem materiálového provedení a přímo ovlivňuje odolnost monomorfních žáruvzdorných materiálů proti tepelnému šoku. Oxid hlinitý (Al2O3) se stal jednou z hlavních složek amorfních žáruvzdorných materiálů díky svému vysokému bodu tání, vysoké tvrdosti a vynikající chemické stabilitě. Výzkumy ukazují, že úpravou obsahu a krystalické formy Al2O3 lze významně ovlivnit koeficient tepelné roztažnosti, tepelnou vodivost a modul pružnosti materiálu, a tím přímo ovlivnit jeho odolnost proti tepelným šokům. Kromě toho je třeba komplexně zvážit výběr surovin, jako je křemík a hořčík, na základě konkrétních scénářů použití, aby se dosáhlo nejlepšího účinku odolnosti proti tepelným šokům. Kontrola mikrostruktury je jedním z klíčových faktorů, které určují vlastnosti materiálu. U netvarovaných žáruvzdorných materiálů mají mikrostrukturální charakteristiky, jako je velikost zrna, pórovitost a distribuce pórů, důležitý vliv na jejich odolnost vůči teplotním šokům. Optimalizací procesu slinování, jako je nastavení teploty slinování, doby zdržení a podmínek atmosféry, lze účinně řídit růst zrn, vytvářet stejnoměrnou a jemnozrnnou strukturu, redukovat vnitřní defekty, čímž se zlepšuje houževnatost a odolnost materiálu proti praskání. . Zároveň může vhodné množství pórovitosti zmírnit tepelné namáhání, protože póry mohou sloužit jako kanály pro uvolnění napětí a snížit koncentraci tepelného napětí způsobeného změnami teploty. Zavedení přísad může také výrazně zlepšit odolnost monolitických žáruvzdorných materiálů proti tepelnému šoku. Například nanočástice mohou díky svému vysokému specifickému povrchu a aktivitě vytvářet v materiálech struktury rozhraní nanoměřítek, čímž se zvyšuje celková pevnost materiálu. Keramické vlákno může zlepšit houževnatost materiálu a snížit poškození materiálu způsobené tepelným namáháním. Navíc některé speciální přísady, jako je oxid zirkoničitý (ZrO2), mohou díky svému houževnatému efektu při změně fáze podléhat fázovým změnám při vysokých teplotách a absorbovat tepelné namáhání, čímž se dále zlepšuje odolnost materiálu proti tepelným šokům. Design kompozitních materiálů je dalším účinným způsobem, jak zlepšit odolnost netvarovaných žáruvzdorných materiálů proti tepelnému šoku. Pečlivým výběrem materiálů matrice a výztuže pro dosažení dobré shody koeficientů tepelné roztažnosti lze účinně snížit tepelné namáhání na rozhraní a zvýšit odolnost kompozitního materiálu proti tepelným šokům. Například kombinace oxidu hlinitého se zirkonem může vytvořit kompozitní materiál s vynikající odolností proti tepelným šokům. Zároveň použití technologie vyztužení vlákny, jako je přidání ocelových vláken nebo žáruvzdorných vláken do žáruvzdorných žárobetonů, může výrazně zlepšit houževnatost a odolnost materiálu proti praskání a dále zvýšit jeho odolnost proti tepelným šokům.

Přečtěte si více -

Jaké jsou kroky odlévání monolitických žáruvzdorných materiálů

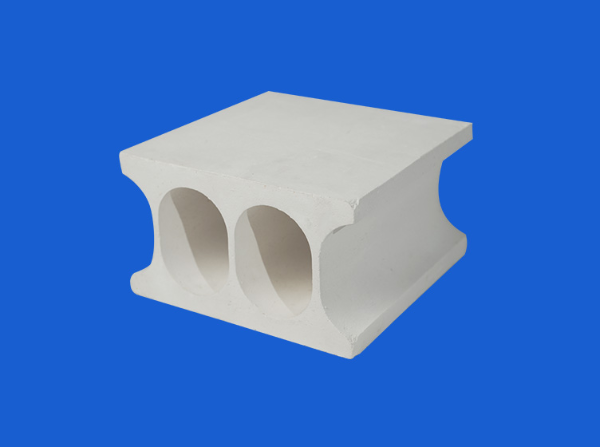

V žáruvzdorném průmyslu monolitické žáruvzdorné materiály přitáhly širokou pozornost díky své vynikající požární odolnosti, odolnosti proti korozi a pružnosti. Odlévání, jako hlavní proces formování monolitických žáruvzdorných materiálů, je široce používáno v různých vysokoteplotních průmyslových zařízeních a stalo se důležitým způsobem, jak dosáhnout vysoce výkonných žáruvzdorných materiálů. Příprava surovin Prvním krokem při odlévání je příprava surovin, která zahrnuje přiměřený poměr žáruvzdorného kameniva, pojiva a vody. Žáruvzdorné agregáty jsou zrnité látky, které tvoří hlavní těleso žáruvzdorných materiálů, a mezi běžné patří oxid hlinitý, oxid hořečnatý a oxid křemičitý. Pojiva jsou klíčové materiály, které k sobě vážou částice žáruvzdorného kameniva, obvykle včetně vodního skla, fosfátů a hlinitanů. Přídavek vody je určen k úpravě tekutosti a viskozity suspenze, aby se zajistil hladký průběh procesu odlévání. Ve fázi přípravy suroviny je zásadní přísně kontrolovat podíl a distribuci velikosti částic každé složky, aby se zajistil výkon a kvalita konečného produktu. Kromě toho jsou sušení a předúprava surovin také důležitými články, které nelze ignorovat, aby se zabránilo vzniku bublin a prasklin během procesu odlévání a zajistila se integrita a trvanlivost produktu. Příprava kejdy Po smíchání připravených surovin v určitém poměru přidáme přiměřené množství vody pro míchání, aby vznikla tekutá kaše. Během procesu přípravy kaše je řízení rychlosti a času míchání zásadní pro zajištění rovnoměrného promíchání složek. Kromě toho by viskozita a tekutost kaše měla být upravena podle konkrétního scénáře aplikace, aby byly splněny různé konstrukční požadavky. V procesu přípravy kaše je stejně důležité odstranit bubliny v kaši. Přítomnost bublin neovlivní pouze hustotu a pevnost konečného produktu, ale může dokonce způsobit praskliny a odpadávání během používání. Proto mohou účinné metody, jako je vakuové odplynění nebo ultrazvukové odplynění, výrazně zlepšit kvalitu suspenze. Příprava forem a odlévání Forma hraje zásadní roli v procesu odlévání. Podle tvaru a velikosti požadovaného výrobku vyberte vhodnou formu pro přípravu. Materiál a přesnost formy přímo ovlivňují kvalitu a výkon konečného produktu. Po přípravě formy opatrně nalijte připravenou kaši do formy. Během procesu odlévání je třeba regulovat průtok a průtok suspenze, aby se zabránilo bublinám a prasklinám. Zároveň zajistěte utěsnění formy, aby nedocházelo k vytékání kejdy během procesu odlévání. Vibrace a vytvrzování Pro další zlepšení hustoty a pevnosti výrobku je potřeba formu po nalití vibrovat. Vibrace mohou způsobit, že částice v suspenzi budou těsněji uspořádány, čímž se sníží poréznost a zlepší hustota produktu. Po dokončení vibračního zpracování se forma přesune do vytvrzovací místnosti k vytvrzení. Účelem vytvrzování je postupné odpařování a ztuhnutí vody v kaši za vzniku pevné žáruvzdorné vrstvy. Dobu vytvrzování a teplotu je třeba odpovídajícím způsobem upravit podle konkrétního typu produktu a požadavků na výkon, aby byla zajištěna konečná kvalita produktu. Deformování a následné zpracování Po vytvrzení otevřete formu a produkt opatrně vyjměte. Během procesu vyjímání z formy buďte opatrní, aby nedošlo k poškození produktu. Po vyjmutí z formy produkt obvykle vyžaduje další následné zpracování, včetně povrchové úpravy a kontroly kvality, aby bylo zajištěno, že splňuje očekávané normy použití a technické požadavky.

Přečtěte si více -

Jaké jsou způsoby formování monolitických žáruvzdorných materiálů

V žáruvzdorném průmyslu monolitické žáruvzdorné materiály se staly základním materiálem pro mnoho průmyslových aplikací díky svému vynikajícímu žáruvzdornému výkonu, flexibilním konstrukčním metodám a široké použitelnosti. Lisovací metody tohoto typu materiálu jsou rozmanité a pro různé aplikační scénáře a požadavky na výkon se používá řada pokročilých lisovacích technologií. Odlévání je jednou z nejčastěji používaných metod formování monolitických žáruvzdorných materiálů. Tento proces nalévá předem smíchanou žáruvzdornou kaši do formy a po ztuhnutí ji vyjme z formy, aby se získal žáruvzdorný produkt požadovaného tvaru. Tato metoda je zvláště vhodná pro výrobu žáruvzdorných výrobků se složitými tvary a vysokými požadavky na rozměrovou přesnost. Během procesu lití je příprava kaše klíčová. Požaduje se, aby kaše měla vynikající tekutost a stabilitu, aby bylo zajištěno, že forma může být během lití rovnoměrně naplněna. Kromě toho je třeba přísně kontrolovat dobu vytvrzování kaše a její podmínky prostředí, aby se zajistilo, že vlastnosti konečného produktu splňují očekávané normy. Stříkání, jako další účinný způsob formování monolitických žáruvzdorných materiálů, je zvláště vhodné pro opravy a vyztužení stávajících žáruvzdorných konstrukcí. Tento proces využívá vysokotlaké stříkání k rovnoměrnému nástřiku žáruvzdorné kaše na díl, který má být opraven, čímž se vytvoří souvislá žáruvzdorná vrstva. Tvarování stříkáním má významné výhody, jako je rychlost výstavby, vysoká flexibilita a silná přizpůsobivost. Dokáže přesně stříkat ve složitých tvarech a těžko dostupných místech, aby byla zajištěna jednotnost a kontinuita žáruvzdorné vrstvy. Navíc tato metoda umožňuje upravit tloušťku nástřiku a typ žáruvzdorného materiálu podle skutečných potřeb, aby byly splněny různé požadavky na výkon. Vibrační tváření je metoda tváření, která využívá mechanické vibrace k těsnému uspořádání a spojení žáruvzdorných částic. Působením vibrací jsou žáruvzdorné částice vystaveny rovnoměrné nárazové síle, čímž je dosaženo těsného naskládání a rovnoměrného rozložení. Tato metoda je zvláště vhodná pro výrobu žáruvzdorných výrobků jednoduchých tvarů a velkých rozměrů. Vibrační tváření má výhody vysoké efektivity výroby, vysoké hustoty produktu a dobré rozměrové stability. Úpravou frekvence a amplitudy vibrací lze přesně řídit hustotu a vnitřní strukturu žáruvzdorných výrobků, aby byly splněny různé požadavky na výkon. Lisování je proces, který lisuje žáruvzdorné částice do tvaru pomocí mechanického tlaku. Je vhodný pro výrobu žáruvzdorných výrobků s pravidelnými tvary a vysokými požadavky na rozměrovou přesnost. Během lisovacího procesu jsou žáruvzdorné částice vystaveny rovnoměrnému tlaku, čímž je dosaženo těsného uspořádání a kombinace. Výhodou této metody jsou pravidelné tvary výrobků, vysoká rozměrová přesnost a rovnoměrná hustota. Lisování má však vysoké požadavky na formy a není vhodné pro výrobu žáruvzdorných výrobků složitých tvarů nebo velkých rozměrů.

Přečtěte si více -

Jaká jsou opatření pro přepravu izolačních žáruvzdorných cihel

Izolační žáruvzdorné cihly jsou nepostradatelnými klíčovými materiály ve vysokoteplotní průmyslové oblasti. Bezpečnost, stabilita a efektivita jejich přepravního procesu přímo ovlivňují výsledný efekt aplikace. Proto je z profesionálního hlediska klíčové zajistit integritu a bezpečnost izolačních žáruvzdorných cihel během přepravy. Požadavky na balení Před přepravou izolačních žáruvzdorných cihel musí být pečlivě zabaleny, aby se zabránilo poškození způsobenému kolizí, vytlačováním nebo třením během přepravy. Obalové materiály by měly být dřevěné palety, dřevěné krabice nebo kartony s vysokou pevností a dobrou houževnatostí. Tyto materiály mohou účinně odolávat působení vnější síly během přepravy. U těžších žárovzdorných cihel se doporučuje využít paletovou přepravu pro snížení hmotnosti a objemu jednoho balíku, což je výhodné pro manipulaci a nakládání a vykládání. Během procesu balení by mělo být zajištěno, že mezi žáruvzdornými cihlami a obalovými materiály, jako je pěna nebo bublinková fólie, je dostatek vycpávky, aby se snížil dopad vibrací a dopad na produkt během přepravy. Výběr dopravního nářadí Výběr správného přepravního nástroje je zásadní pro bezpečnou přepravu izolačních žáruvzdorných cihel. Mezi běžně používané přepravní nástroje patří nákladní automobily a kontejnery. Nákladní automobily by měly mít dobré systémy tlumení nárazů a zařízení na ochranu před deštěm, aby se zajistilo, že žáruvzdorné cihly nebudou během přepravy vlhké a poškozené. Kontejnery poskytují vyšší bezpečnost a stabilitu a jsou vhodné pro dálkovou nebo přeshraniční přepravu. Při výběru dopravního prostředku je také nutné komplexně zvážit faktory, jako je přepravní vzdálenost, stav vozovky a počasí, aby byla zajištěna bezpečnost a efektivita přepravního procesu. Způsoby nakládky a vykládky Při nakládání a vykládání izolačních žáruvzdorných cihel s nimi zacházejte opatrně a válení a házení je přísně zakázáno. K zajištění hladkého procesu nakládání a zabránění klouzání nebo naklánění žáruvzdorných cihel by se mělo používat speciální zvedací zařízení, jako jsou jeřáby nebo vysokozdvižné vozíky. Během nakládání a vykládání je nutné pečlivě odříznout železné plechy nebo lana kolem žáruvzdorných cihel a vyvarovat se používání tvrdých předmětů, jako jsou ocelová dláta, aby se zabránilo sevření a poškození žáruvzdorných cihel. Personál nakládky a vykládky by měl zároveň absolvovat odborné školení a měl by mít hluboké znalosti o vlastnostech a požadavcích na nakládání a vykládání izolačních žáruvzdorných cihel, aby byl zajištěn standardizovaný a bezpečný provoz. Monitorování a řízení během přepravy Během přepravy musí být izolační žáruvzdorné cihly sledovány a řízeny během celého procesu. Nejprve by měl být vytvořen podrobný systém záznamů o přepravě, který bude zaznamenávat dobu přepravy, trasu, informace o vozidle a informace o řidiči, aby je bylo možné rychle sledovat a lokalizovat, když nastanou problémy. Za druhé, dopravní vozidla by měla být pravidelně kontrolována a udržována, aby bylo zajištěno, že jsou v dobrém provozním stavu. Kromě toho je nutné dávat velký pozor na změny počasí. Pokud jsou nepříznivé povětrnostní podmínky, měl by být plán přepravy včas upraven, aby byla zajištěna bezpečná přeprava žáruvzdorných cihel. Mimořádná opatření Během přepravy může dojít k různým mimořádným událostem, jako jsou dopravní nehody nebo náhlé změny počasí. Proto by měla být formulována komplexní nouzová opatření pro řešení případných mimořádných událostí. Nouzová opatření by měla zahrnovat postupy hlášení nehod, kontaktní informace záchranářů a nouzové plány. Po vzniku havárie by měl být rychle aktivován havarijní plán a měla by být přijata nezbytná záchranná opatření ke snížení ztrát a dopadů.

Přečtěte si více -

Jaké jsou požadavky tepelněizolačních žáruvzdorných cihel na skladovací prostředí

Izolační žáruvzdorné cihly hrají zásadní roli v oblasti vysokoteplotního průmyslu a vědecké řízení jejich skladovacího prostředí přímo ovlivňuje výkon a životnost produktů. Aby byl zajištěn nejlepší stav izolačních žáruvzdorných cihel, je třeba věnovat pozornost následujícím klíčovým aspektům. Nutnost suchého prostředí Skladovací prostředí izolačních žáruvzdorných cihel musí být udržováno v suchu. Nadměrná vlhkost způsobí, že žáruvzdorné cihly absorbují vodu, což poškodí jejich žáruvzdorné vlastnosti a může vytvořit napětí uvnitř materiálu, což zvyšuje riziko praskání. Sklady by proto měly být vybaveny účinným odvlhčovacím zařízením, jako jsou průmyslové odvlhčovače nebo ventilační systémy, aby bylo zajištěno udržování vlhkosti na vhodné úrovni. Normálně by měla být relativní vlhkost skladovacího prostředí udržována pod 70 %, aby se zabránilo navlhnutí žáruvzdorných cihel a zajistila se jejich dlouhodobá stabilita. Vliv dobrého větrání Dobré větrací podmínky jsou důležitým faktorem při skladování izolačních žáruvzdorných cihel. Správným větráním lze nejen snížit teplotu a vlhkost ve skladu, ale také účinně předcházet plísním a korozi. Návrh skladu by měl zahrnovat přiměřený ventilační systém využívající kombinaci přirozeného větrání nebo mechanického větrání k zajištění cirkulace vzduchu. Zejména ve vlhkých ročních obdobích nebo oblastech je zvláště důležité zlepšit ventilaci. Kromě toho je třeba se ve skladu vyhnout potenciálním zdrojům znečištění, jako je olej a chemikálie, aby se zabránilo pronikání těchto látek do vnitřku žáruvzdorných cihel a ovlivnění jejich výkonu. Význam regulace teploty Teplota je dalším klíčovým faktorem ovlivňujícím výkon izolačních žáruvzdorných cihel. Extrémně vysoké nebo nízké teploty mohou mít nepříznivý vliv na mikrostrukturu a vlastnosti žáruvzdorných cihel. Proto by měl být sklad vybaven zařízením pro sledování teploty a nastaven vhodný teplotní rozsah. Obecně by teplota skladovacího prostředí měla být udržována v rozmezí normální teploty nebo mírně vyšší, aby se zabránilo drastickým teplotním výkyvům. U některých speciálních typů izolačních žáruvzdorných cihel, zejména u těch se speciálními přísadami nebo strukturami, mohou být vyžadována přísnější opatření pro kontrolu teploty, aby se zajistilo, že nebude ovlivněna jejich výkonnost. Udržování prostředí bez znečištění Je důležité zajistit, aby skladovací prostředí izolačních žáruvzdorných cihel bylo čisté a bez znečištění. Sklady by se měly pravidelně čistit a dezinfikovat, aby se zabránilo růstu mikroorganismů, jako jsou bakterie a plísně. Zároveň je třeba se ve skladu vyhnout materiálům neslučitelným se žáruvzdornými cihlami, jako jsou korozivní látky, jako jsou silné kyseliny a zásady, aby se zabránilo poškození žáruvzdorných cihel těmito látkami. Kromě toho by podlaha skladu měla být udržována rovná a snadno čistitelná, aby se snížilo hromadění prachu a nečistot a zajistila se hygiena skladovacího prostředí. Řízení ukládání klasifikace a označování Vzhledem k široké rozmanitosti a různým specifikacím tepelně izolačních žáruvzdorných cihel, aby byla zajištěna čistota a pořádek skladovacího prostředí, měly by být různé typy žáruvzdorných cihel klasifikovány a skladovány. Každá žáruvzdorná cihla by měla mít jasný štítek, včetně specifikací, modelů, data výroby a dalších informací, aby je personál mohl rychle identifikovat a použít. Klasifikované skladování zároveň také pomáhá předcházet tomu, aby se různé typy žáruvzdorných cihel vzájemně kontaminovaly nebo ovlivňovaly výkon, což zajišťuje, že během používání lze dosáhnout nejlepšího účinku.

Přečtěte si více